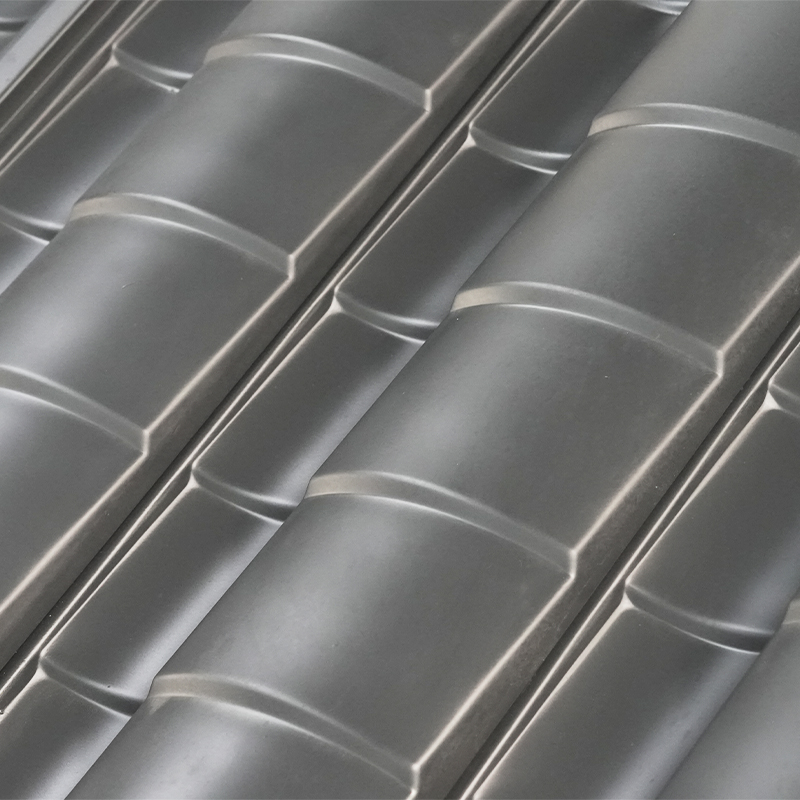

Minimalizácia nedokonalostí a nezrovnalostí počas výroby hliníkové strešné plachty je rozhodujúce pre zabezpečenie ich jednotného výkonu, trvanlivosti a estetickej príťažlivosti. Nižšie sú uvedené kľúčové metódy a procesy používané pri výrobe na dosiahnutie tohto cieľa:

1. Výber materiálu

Kvalitné zliatiny: Výrobcovia vyberajú zliatiny hliníka špeciálne navrhnuté pre aplikácie na streche, ako napríklad 3003, 5052 alebo 6061, ktoré ponúkajú vynikajúcu odolnosť proti korózii, formovateľnosť a pevnosť.

Kontrola čistoty: Zabezpečenie nízkej úrovne nečistôt v surovinách pomáha udržiavať konzistentné mechanické vlastnosti a znižuje riziko defektov.

2. Presné procesy valcovania

Valcovanie za studena: Hliníkové listy sa valia do presných hrúbok za kontrolovaných podmienok, aby sa eliminovali variácie hrúbky a zabezpečili rovnomernosť.

Ovládanie napätia: Aplikácia konzistentného napätia počas valcovania zabraňuje deformácii, vzperu alebo nerovnomernej distribúcii hrúbky.

Žíhanie: Tepelné spracovanie (žíhanie) sa používa na zmiernenie vnútorného napätia a na zlepšenie formovateľnosti a rozmerovej stability listu.

3. Povrchové spracovanie

Čistenie a odmasťovanie: Listy sa dôkladne vyčistia, aby sa odstránili oleje, oxidy alebo kontaminanty, ktoré by mohli ovplyvniť kvalitu povrchu alebo priľnavosť potiahnutia.

Chemické ošetrenia: Procesy, ako je chromát alebo konverzné povlaky, zvyšujú odolnosť proti korózii a poskytujú stabilný základ pre maľovanie alebo lamináciu.

Anodizácia: Elektrochemické eloxovanie vytvára odolnú oxidovú vrstvu, ktorá zlepšuje tvrdosť, odolnosť proti opotrebeniu a zadržiavanie farieb.

4. Technológie povlaku

Práškové povlaky: Rovnomerná aplikácia práškových povlakov zaisťuje konzistentnú farbu, textúru a ochranné vlastnosti v celom liste.

Kvapalné farby: Pokročilé rozprašovacie systémy s automatizovanými ovládacími prvkami zaručujú pokrytie a minimalizujú pruhy alebo škvrny.

Kontroly kvality: Potiahnuté plachty prechádzajú prísnym testovaním priľnavosti, odolnosti proti zvetrávaniu a uniformity lesku.

5. Opatrenia na kontrolu kvality

Inšpekcia in-line: Automatizované inšpekčné systémy detekujú defekty, ako sú škrabance, priehlbiny alebo variácie hrúbky počas výroby.

Ultrazvukové testovanie: Používa sa na identifikáciu vnútorných nedostatkov, ako sú dutiny alebo inklúzie, ktoré môžu ohroziť štrukturálnu integritu.

Dimenzionálna presnosť: Nástroje na meranie laseru overujú, či listy spĺňajú špecifikované rozmery a tolerancie.

6. Procesy po výrobe

Orezávanie a rezanie: Presné rezanie zariadení zaisťuje čisté hrany a presné veľkosti, čím sa znižuje pravdepodobnosť prachov alebo deformácií.

Balenie: Správne balenie chráni plachty pred poškodením počas prepravy a skladovania, čo bráni škrabancom alebo korózii.

7. Environmentálne kontroly

Regulácia teploty a vlhkosti: udržiavanie stabilných podmienok prostredia počas výroby minimalizuje oxidáciu a deformáciu.

Bezplatné prostredie: Čisté miestnosti alebo kontrolované atmosféry bránia kontaminácii listov počas spracovania.

8. Testovanie a validácia

Mechanické testovanie: Testy v ťahu, ohýbaní a náraze overujú pevnosť a ťažnosť listu.

Testovanie odolnosti proti korózii: Sprej na soľ alebo zrýchlené testy zvetrávania hodnotia dlhodobú trvanlivosť v rôznych podnebí.

Vizuálne inšpekcie: Záverečné inšpekcie vyškolených personálov zabezpečujú, aby listy spĺňali estetické normy pred odoslaním.

9. Neustále zlepšovanie

Slučky na spätnú väzbu: Výrobcovia analyzujú spätnú väzbu od zákazníkov a údaje o výkonnosti v teréne na vylepšenie výrobných procesov a riešenie opakujúcich sa problémov.

Technologický pokrok: Investovanie do nových strojov a techník, ako je robotická automatizácia a kontrola kvality založenej na AI, zvyšuje konzistentnosť a efektívnosť.